Производитель железнодорожных колес ограждение поручня процесс обработки

В статье подробно рассматриваются ключевые этапы производства железнодорожных колес, особое внимание уделяется процессам обработки, необходимым для обеспечения безопасности и долговечности конструкции, включая создание ограждений и поручней. Представлен обзор технологических процессов и используемого оборудования, а также даны рекомендации по выбору надежного производителя.

Этапы производства железнодорожных колес

Производство железнодорожных колес – сложный и многоступенчатый процесс, требующий высокой точности и строгого контроля качества. Основные этапы включают в себя:

- Проектирование и конструирование: Определение размеров, формы и материала колеса в соответствии с требованиями безопасности и эксплуатационными характеристиками.

- Подготовка заготовок: Изготовление заготовок из высококачественной стали методом ковки или литья.

- Механическая обработка: Обработка заготовок на токарных, фрезерных и шлифовальных станках для придания им окончательной формы и размеров.

- Термическая обработка: Закалка и отпуск колес для повышения их прочности и износостойкости.

- Контроль качества: Проверка размеров, формы, твердости и других параметров колес на соответствие стандартам.

- Нанесение защитных покрытий: Покраска или нанесение других покрытий для защиты колес от коррозии.

Ограждения и поручни: безопасность превыше всего

Ограждения и поручни играют важную роль в обеспечении безопасности на железнодорожном транспорте. Они предназначены для предотвращения падений пассажиров и персонала с платформ, лестниц и других опасных мест. Процесс их изготовления требует особого внимания к деталям.

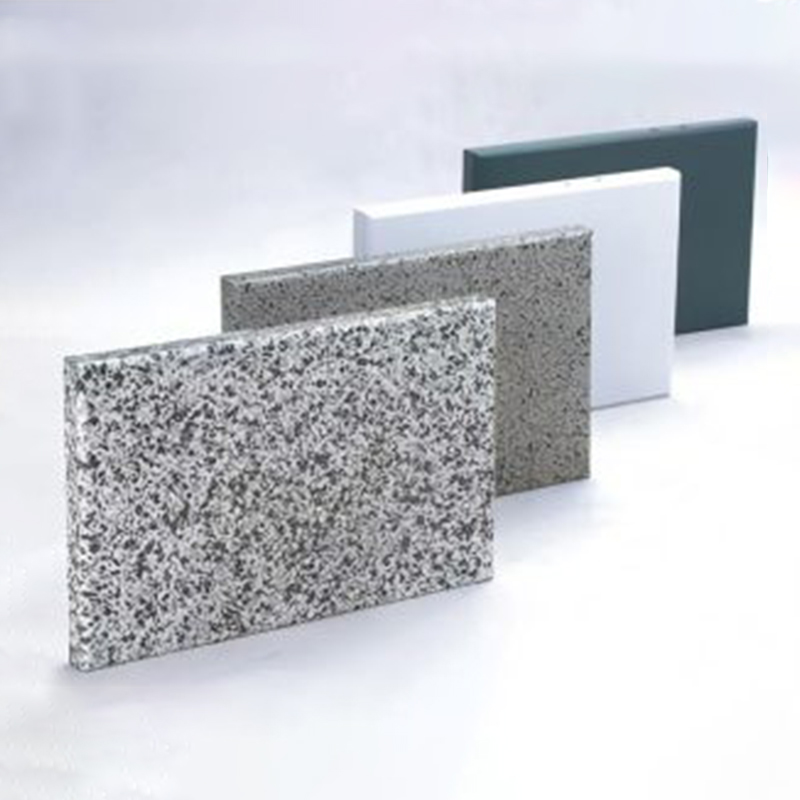

Материалы для ограждений и поручней

Для изготовления ограждений и поручней используются различные материалы, в том числе:

- Сталь: Прочный и долговечный материал, устойчивый к коррозии.

- Алюминий: Легкий и прочный материал, обладающий высокой коррозионной стойкостью.

- Нержавеющая сталь: Высококачественный материал, не подверженный коррозии и обладающий эстетичным внешним видом.

Процесс обработки ограждений и поручней

Процесс обработки ограждений и поручней включает в себя следующие этапы:

- Резка: Резка труб и профилей из выбранного материала на заготовки необходимой длины.

- Сварка: Сварка заготовок для создания каркаса ограждения или поручня.

- Шлифовка: Шлифовка сварных швов и других неровностей для придания поверхности гладкости.

- Покраска: Покраска ограждения или поручня для защиты от коррозии и придания эстетичного внешнего вида.

- Установка крепежных элементов: Установка крепежных элементов для надежного крепления ограждения или поручня к конструкции.

Технологии обработки железнодорожных колес

Токарная обработка

Токарная обработка является одним из основных методов обработки железнодорожных колес. Она позволяет получить точные размеры и форму поверхности катания.

На современных токарных станках с ЧПУ (числовым программным управлением) процесс обработки автоматизирован, что позволяет достичь высокой производительности и точности.

Фрезерная обработка

Фрезерная обработка используется для создания пазов, канавок и других элементов сложной формы на поверхности колеса.

Шлифовальная обработка

Шлифовальная обработка является финишной операцией, позволяющей получить высокую гладкость и точность поверхности катания. Это критически важно для обеспечения плавного и бесшумного движения по рельсам.

Выбор производителя железнодорожных колес

Выбор надежного производителя железнодорожных колес – ответственная задача, от которой зависит безопасность и надежность железнодорожного транспорта.

ООО Сычуань Синьфэн Юанда Технология Металла (https://xfydmetal.ru/) - один из ведущих поставщиков железнодорожных колес, специализирующийся на производстве высококачественных компонентов для железнодорожной отрасли. Компания предлагает широкий ассортимент продукции, соответствующей международным стандартам качества.

Критерии выбора производителя

При выборе производителя следует учитывать следующие критерии:

- Репутация и опыт работы: Убедитесь, что производитель имеет хорошую репутацию и многолетний опыт работы в данной области.

- Качество продукции: Запросите сертификаты качества и другую документацию, подтверждающую соответствие продукции стандартам.

- Технологическое оснащение: Оцените технологическое оснащение производства и квалификацию персонала.

- Цена: Сравните цены различных производителей и выберите оптимальное соотношение цены и качества.

- Сервис и гарантия: Узнайте об условиях сервисного обслуживания и гарантии на продукцию.

Контроль качества на производстве железнодорожных колес

Контроль качества является неотъемлемой частью процесса обработки железнодорожных колес. Он включает в себя проверку размеров, формы, твердости, химического состава и других параметров.

Методы контроля качества

Для контроля качества используются различные методы, в том числе:

- Визуальный контроль: Проверка поверхности колеса на наличие дефектов.

- Измерение размеров: Измерение размеров колеса с помощью калибров и других измерительных инструментов.

- Неразрушающий контроль: Проверка колеса на наличие внутренних дефектов с помощью ультразвуковой или рентгеновской дефектоскопии.

- Механические испытания: Испытания колеса на прочность и износостойкость.

Перспективы развития производства железнодорожных колес

Производство железнодорожных колес постоянно развивается и совершенствуется. Новые технологии и материалы позволяют создавать более прочные, долговечные и безопасные колеса.

Особое внимание уделяется разработке новых материалов, таких как высокопрочные стали и композитные материалы. Также активно внедряются современные методы обработки, такие как лазерная и электроэрозионная обработка.

Таблица сравнения материалов для ограждений и поручней

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Сталь | Прочность, долговечность, относительно низкая цена | Подвержена коррозии | Ограждения и поручни платформ, лестниц, мостов |

| Алюминий | Легкость, высокая коррозионная стойкость | Менее прочен, чем сталь, более высокая цена | Ограждения и поручни в условиях повышенной влажности, где важен небольшой вес |

| Нержавеющая сталь | Высокая коррозионная стойкость, эстетичный внешний вид, долговечность | Высокая цена | Ограждения и поручни в местах с высокой проходимостью, где важна эстетика и долговечность |

Заключение

Производство качественных железнодорожных колес, ограждений и поручней – залог безопасности и надежности железнодорожного транспорта. Понимание технологических процессов и критериев выбора надежного производителя позволяет обеспечить высокий уровень безопасности и комфорта для пассажиров и персонала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ограждение крыши

Ограждение крыши -

Вертикальные жалюзи

Вертикальные жалюзи -

Гофрированная стеновая панель

Гофрированная стеновая панель -

Полая резная доска

Полая резная доска -

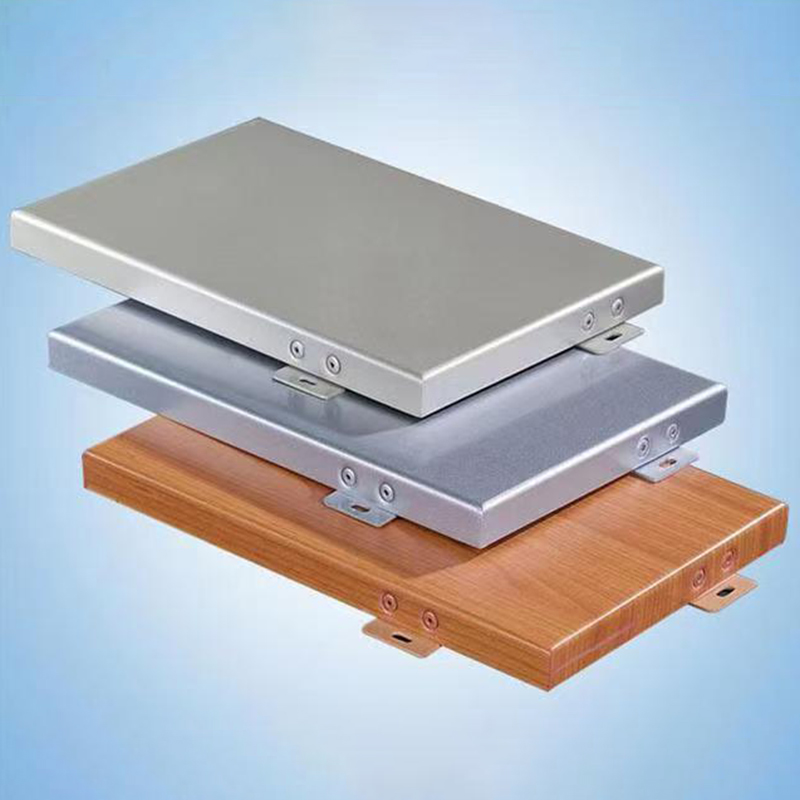

Алюминиевый шпон с имитацией древесного рисунка

Алюминиевый шпон с имитацией древесного рисунка -

Забор для домашних животных

Забор для домашних животных -

Порошковый алюминиевый шпон

Порошковый алюминиевый шпон -

Гофрированная алюминиевая стеновая панель

Гофрированная алюминиевая стеновая панель -

Алюминиевое ограждение

Алюминиевое ограждение -

Алюминиевый шпон, окрашенный фторуглеродом

Алюминиевый шпон, окрашенный фторуглеродом -

Гофрированное ограждение

Гофрированное ограждение -

Ограждение лестницы

Ограждение лестницы

Связанный поиск

Связанный поиск- Завод по производству железных балконных ограждений на заказ

- Забор из алюминиевого сплава в Китае

- Производитель защитных ограждений

- Производитель окрашенного алюминиевого шпона

- Завод технологии обработки железнодорожного ограждения

- Купить алюминиевый сотовый шпон

- защитные ограждения

- Поставщики белых алюминиевых панелей

- Купить цинк стали балкон ограждение установки спецификации

- лестница второй этаж ограждение