Китайские алюминиевые панели: инновации в производстве?

2025-12-31

Когда слышишь ?китайские алюминиевые композитные панели?, у многих в голове сразу возникает образ чего-то дешевого и однообразного. Годами этот стереотип кочевал по стройплощадкам и офисам менеджеров по закупкам. Но если копнуть глубже, в сам процесс, то становится ясно: настоящие инновации там, где их не всегда ищут — не в громких названиях, а в цехах, в логистике сырья и в подходе к тем самым ?мелочам?, которые в итоге и определяют, просто ли это лист металла или надежный фасадный материал на десятилетия.

От сырья до станка: где прячется прогресс

Начнем с основы — алюминия. Раньше главным аргументом был просто ?толстый слой?. Сейчас же все упирается в марку сплава и однородность листа. Видел, как на одном из современных производств в Китае, например, у Сычуань Синьфэн Юаньда, подходят к этому вопросу. У них не просто закупают рулонный алюминий, а ведут постоянный мониторинг поставщиков, часто даже совместно тестируют партии. Зачем? Чтобы минимизировать внутренние напряжения в металле перед нанесением покрытия. Кажется, ерунда? А потом этот лист идет на гибку, и вместо ровного угла получается ?пружина? или трещина в лакокрасочном слое. Вот и вся инновация — в контроле на входе.

Покрытие. Здесь, конечно, прогресс более заметен. Полиэстер, PVDF, нанокерамика… Но опять же, ключ — не в названии технологии, а в ее реализации. Тот же PVDF (поливинилиденфторид) — стандарт для долговечных фасадов. Китайские заводы массово перешли на его использование лет 10 назад. Но качество кроется в толщине слоя, в проценте содержания смолы и, что критично, в подготовке поверхности. Фосфатирование, хромирование — без этого даже самый дорогой полимер отстанет от основы через несколько лет. На том же сайте xfydmetal.ru в описании процессов компании видно, что они акцентируют внимание именно на этапах предварительной обработки. Это и есть практический подход, а не маркетинг.

А вот с наполнителем (полимерным сердечником) ситуация интереснее. Стандарт — полиэтилен низкого давления (LDPE). Инновации же идут по пути пожарной безопасности. Внедрение антипиренов, минеральных наполнителей — это ответ на ужесточающиеся нормы по всему миру. Но здесь есть подводный камень: некоторые составы, повышая огнестойкость, ухудшают адгезию или делают панель более хрупкой при низких температурах. Приходилось сталкиваться с партией, которая на тестах по горению показывала отличные результаты, но при -15°C на монтаже давала сколы по кромке. Значит, инновация не сработала. Успешные производители, как та же Синьфэн Юаньда, отрабатывают такие вещи в своих лабораториях, прежде чем выводить продукт на рынок.

Оборудование: автоматизация против ?золотых рук?

Если пройтись по цеху, сразу бросается в глаза обилие роботизированных линий — разгрузка, резка, нанесение клея. Это, безусловно, повышает стабильность. Но парадокс в том, что самые ответственные операции часто все еще требуют человеческого глаза и опыта. Например, контроль цвета. Автоматический спектрофотометр выдает ?дельта Е? в пределах нормы, но мастер с 20-летним стажем может заметить едва уловимый оттенок в определенном свете, который позже проявится на фасаде большой площади. Полная автоматизация в колористике — это пока идеал, а не реальность.

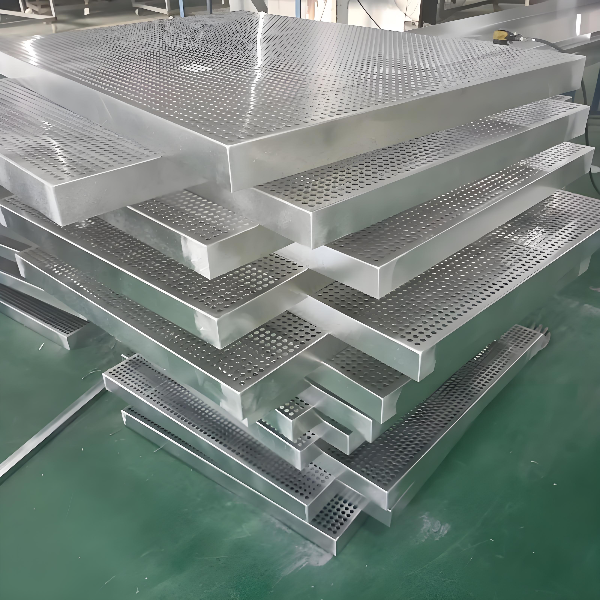

Резка и фрезеровка. Здесь прогресс колоссальный. ЧПУ-станки с автоматической сменой инструмента позволяют делать сложнейшие фаски, пазы, перфорацию с микронной точностью. Это открыло дорогу для сложных архитектурных решений. Но и здесь есть нюанс — программное обеспечение. Качество итоговой детали на 50% зависит от грамотно написанной УП (управляющей программы), которая учитывает упругость материала, нагрев инструмента, скорость подачи. Лет семь назад многие фабрики покупали дорогие немецкие станки, но долго не могли выйти на стабильное качество именно из-за кадрового голода в области технологов-программистов для металлообработки.

Логистика внутри производства. Казалось бы, мелочь. Но как часто брак возникает из-за царапин при перемещении между участками! Внедрение конвейерных линий с мягкими транспортными роликами и систем бесконтактной транспортировки для окрашенных листов — это такая же инновация, как и новый лак. Она напрямую влияет на процент выхода годной продукции и, следовательно, на стоимость. На современных предприятиях этому уделяют не меньше внимания, чем выбору краски.

Упаковка и логистика: последний рубеж качества

Можно сделать идеальную панель и испортить ее в пути. Это горький опыт многих. Раньше упаковка была слабым звеном — тонкая пленка, мягкие углы. Сейчас стандартом стала индивидуальная упаковка каждой панели в антистатическую и антиультрафиолетовую пленку, затем в картонные уголки и прочный деревянный обрешеточный пакет. Это не просто трата денег, это понимание, что продукт должен дойти до объекта в целости. Крупные игроки, позиционирующие себя как поставщики для серьезных объектов, как раз делают на этом акцент.

Морские перевозки. Бич всех строительных материалов — конденсат. Инновации в упаковке включают не просто влагопоглотители (силикагель), а целые системы вентилируемой упаковки и четкие протоколы кондиционирования контейнеров перед погрузкой. Нередко в спецификациях теперь прописывают не только стандарты на продукт (EN, ASTM), но и стандарты на его упаковку и условия транспортировки. Это прямой результат накопленного, часто негативного, опыта.

И здесь снова вспоминается профиль компании ООО Сычуань Синьфэн Юанда Технология Металла. В их описании деятельности упоминается глубокая переработка и экологичные материалы. На практике это часто означает замкнутый цикл, включая переработку обрезков и отходов производства, а также использование перерабатываемой упаковки. Это уже инновация не столько в продукте, сколько в бизнес-модели и ответственности, что становится все более важным фактором выбора для европейских заказчиков.

Архитектурные тренды и ответ производства

Спрос рождает предложение. Тренд на сложно-геометрические фасады, изогнутые поверхности, панели нестандартных размеров (сверхдлинные или, наоборот, компактные модули) заставил производителей гибко менять линии. Универсальность оборудования стала новым вызовом. Нельзя больше 10 лет выпускать только панели 1500х4000 мм. Нужны быстрые переналадки, гибкие форматы.

Цвет и текстура. Здесь Китай действительно показывает чудеса. Массовое производство панелей с текстурой под дерево, камень, ткань, с матовыми, металлизированными, хамелеоновыми покрытиями стало возможно благодаря развитию технологии рулонной печати и УФ-лакировки. Но опять ловушка: иногда погоня за эстетикой идет в ущерб долговечности. Яркий пример — супер-матовая поверхность (?soft-touch?). Она эффектно выглядит, но крайне маркая и требует специального ухода. Инновационный продукт должен сопровождаться инновационной инструкцией по эксплуатации.

Интеграция с другими системами. Панель перестала быть просто облицовкой. Теперь она может нести в себе кабель-каналы, крепления для солнечных батарей или медиа-экранов, элементы вентилируемого фасада со скрытым крепежом. Это требует совместной инженерной работы производителя панелей и проектировщиков фасадных систем. Узкая специализация уступает место комплексным решениям.

Так где же итог? В подходе, а не в гаджете

Подводя черту, хочется сказать, что инновации в производстве китайских алюминиевых композитных панелей сегодня — это не прорывная единственная технология. Это системная работа по сотням параметров: от химического состава сырья до дизайна транспортного пакета. Это переход от философии ?как сделать дешевле? к философии ?как сделать предсказуемо качественно и для конкретной задачи?.

Успешные компании в этой сфере, будь то гиганты или более узкоспециализированные игроки вроде Синьфэн Юаньда, выигрывают не ценой, а стабильностью, технической поддержкой и готовностью решать нестандартные задачи. Они инвестируют не только в новые станки, но и в лаборатории для испытаний на старение, адгезию, огнестойкость. Их инновация — это создание полного, контролируемого цикла, где каждый этап продуман и валидирован.

Поэтому, отвечая на вопрос из заголовка: да, инновации есть, и они глубоки. Но они не кричащие. Они тихие, практичные и направлены на то, чтобы превратить когда-то простой композитный лист в высокотехнологичный, надежный и, что важно, предсказуемый строительный материал. А предсказуемость для архитектора, монтажника и конечного заказчика часто дороже любой экзотической новинки.