Китайские заводы алюминиевых панелей: инновации?

2026-01-05

Когда слышишь ?инновации в Китае?, многие представляют себе что-то вроде лабораторий с роботами. В секторе алюминиевых композитных панелей (АКП) всё часто сводится к разговорам о толщине, покрытиях PVDF и цене за квадрат. Но реальная инновация, та, что определяет, получишь ли ты стабильный продукт через пять лет, часто скрыта в деталях, которые не попадают в каталоги. Это не про прорывные технологии, а про эволюцию процессов, материаловедение и, что важнее, про понимание того, как панель поведёт себя не на стенде, а на фасаде здания в Уфе или в Сочи. Мой опыт подсказывает, что ключевой вопрос не ?инновации ли это??, а ?какие именно инновации действительно работают на практике??. И здесь картина очень неоднородная.

Миф о ?стандартном? качестве

Первый и главный миф – существование некоего универсального ?китайского качества?. Раньше я и сам думал, что если завод выпускает панели по стандарту EN 1396 или чем-то подобным, то можно расслабиться. Жёсткое пробуждение наступило с партией так называемого ?премиум-класса? от одного крупного производителя. Панели прошли все лабораторные испытания, сертификаты были в порядке. Но уже после монтажа на объекте, через сезон, на некоторых листах под плёнкой PVDF стали проступать микроскопические, но заметные на солнце пятна – неравномерность окрашивания грунтового слоя. Лаборатория этого не увидела бы, она проверяет адгезию, стойкость цвета. А причина оказалась в экономии на предварительной обработке алюминиевого листа и в скорости нанесения грунта на конвейере. Завод гнался за объёмом, слегка вышел за технологические допуски в процессе, который считается рутинным, – и вот результат. Это не брак по документам, но для заказчика – кошмар. После этого я стал смотреть не на красивые брошюры, а на историю конкретных производственных линий и на то, как часто там меняют химические ванны для очистки металла.

Именно поэтому сейчас я обращаю внимание на компании, которые не столько кричат об инновациях, сколько детально прописывают свои внутренние технологические регламенты. Например, Сычуань Синьфэн Юаньда в своих материалах акцентирует не просто наличие сертификатов, а именно ?глубокую переработку? как ключевую компетенцию. На их сайте, https://www.xfydmetal.ru, это подано не как маркетинг, а как описание процесса. Для меня это сигнал, что они, возможно, понимают, где кроются подводные камни. Ведь глубокая переработка – это как раз про контроль каждого этапа: от сплава алюминия до конечной упаковки, чтобы избежать тех самых скрытых дефектов.

Кстати, о сплаве. Многие забывают, что основа – это алюминиевый лист. Инновация здесь может быть скучной: переход на более стабильных поставщиков сырья или собственная линия по контролю твёрдости и чистоты поверхности листа перед отправкой на покраску. У одного завода в Гуандуне я видел, как они отбраковывали целые рулоны из-за микроцарапин, невидимых глазу, но которые могли повлиять на адгезию. Это не афишируется, но это и есть та самая рабочая инновация в контроле качества, которая дорого стоит.

Настоящие драйверы: экология и логистика

Если говорить о том, что реально двигает отрасль сейчас, то это даже не новые цвета, а давление в сторону экологичности. REACH, различные ?зелёные? стандарты строительства. И это не просто бумажка. Это меняет химический состав клеящих слоёв, состав самих покрытий. Переход на безсвинцовые, низкорастворимые покрытия – это огромная работа химиков завода. У некоторых производителей это привело к временной потере стабильности цвета, были нарекания. Другие, вложившиеся в НИОКР раньше, получили преимущество.

Компания ООО Сычуань Синьфэн Юаньда Технология Металла в своей деятельности делает акцент на экологичных строительных материалах. В нынешних условиях это не просто красивая фраза, а прямой ответ на запросы европейского и российского рынков. Их заявление о глубокой переработке металла и стекла говорит мне, что они, вероятно, работают над замкнутыми циклами, уменьшением отходов, что косвенно влияет и на чистоту производства самих АКП. Меньше примесей на заводе – меньше рисков для качества панели.

Вторая точка роста – логистика и адаптация продукта. Инновация здесь – в упаковке. Звучит смешно? Попробуйте получить панель из Китая в идеальном состоянии, если она упакована в мягкий картон и уголки не защищены. Ведущие игроки разрабатывают многоразовые деревянные или жёсткие комбинированные кассеты, которые сохраняют геометрию листа. Это снижает процент брака при доставке на 80%. Это та инновация, которую видит и ценит каждый монтажник на объекте.

Провальные эксперименты и уроки

Были и откровенно провальные попытки внедрить ?инновации?. Помню историю с заводом, который решил радикально увеличить скорость производства, установив сверхмощные сушильные печи после покраски. Теория была: выше температура – быстрее полимеризация покрытия – больше метраж в день. На практике это привело к ?запеканию? внешнего слоя при недостаточной полимеризации нижних. Панели выглядели отлично, но через год-два покрытие на некоторых из них начало мельчайше трескаться, терять пластичность. Фасад стал выглядеть старым. Завод понёс огромные убытки на заменах по гарантии. Мораль: инновация в отрыве от фундаментальных физико-химических процессов – это путь к катастрофе. Теперь, когда мне говорят о ?революционной скорости линии?, я первым делом спрашиваю о температурных профилях в печи и результатах ускоренных тестов на старение.

Ещё один болезненный урок – ?инновационные? декоративные покрытия под камень или дерево. Технология цифровой печати по металлу – это круто. Но лет 7-8 назад многие китайские производители, пытаясь удешевить процесс, использовали нестойкие чернила или плохой праймер. Изображение выцветало за два сезона. Сейчас технологии ушли вперёд, но ключевым остаётся вопрос о гарантии на стойкость этого декоративного слоя. Не на механическую прочность, а именно на светостойкость. Нужно требовать реальные отчёты по испытаниям, а не просто красивые образцы.

В этом контексте, когда Синьфэн Юаньда указывает обработку АКП как новое ключевое направление, для меня это означает, что они, возможно, изучали чужие ошибки. Новое направление – это шанс выстроить процессы с нуля, уже с учётом современных требований по экологии и долговечности, а не модернизировать старое оборудование с его врождёнными проблемами.

Будущее: кастомизация против конвейера

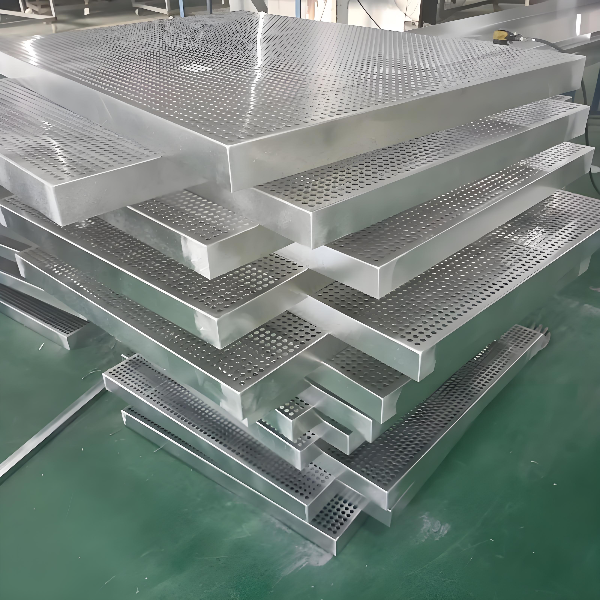

Тренд, который я наблюдаю последние пару лет, – это запрос на кастомизацию. Не просто цвет по RAL, а нестандартная толщина, специфический размер листа под проект, комбинированные панели (например, с интегрированными кабель-каналами). Для гигантских конвейерных заводов такой заказ – головная боль. Их инновации направлены на удешевление массового продукта.

А вот более средние и технологически гибкие предприятия, такие как, возможно, Сычуань Синьфэн Юаньда, могут найти здесь свою нишу. Их опыт в глубокой переработке металла и стекла теоретически позволяет им работать со сложными, штучными заказами. Инновация будущего – это не в том, чтобы сделать миллион одинаковых панелей, а в том, чтобы эффективно и без потери качества сделать десять тысяч разных. Это требует другой организации производства, другого программного обеспечения для управления заказами, другого подхода к логистике. Это системная инновация, а не только технологическая.

Например, уже есть запросы на панели с повышенной шумоизоляцией для аэропортов или со специальными антиграффити-покрытиями для городской среды. Это требует совместной работы инженеров завода и технологов по покрытиям. Узкоспециализированные заводы или подразделения крупных холдингов здесь в выигрыше.

Вывод: инновация как синергия

Так что, возвращаясь к заглавному вопросу. Да, инновации есть. Но они редко бывают громкими. Чаще это тихая, кропотливая работа по улучшению существующих процессов: нанесения покрытия, контроля сырья, упаковки, логистики. Это адаптация к экологическим нормам. Это гибкость в ответ на запросы рынка.

Ключевое слово – синергия. Инновация в одной точке (например, новый краситель) ничего не даст, если не будет инновации в подготовке поверхности или в сушке. Поэтому так важно искать производителей, которые мыслят системно, которые говорят не об отдельных продуктах, а о технологических цепочках и контроле качества на всём пути. Заявление компании ООО Сычуань Синьфэн Юаньда Технология Металла об их направлениях деятельности как раз наводит на мысль о таком комплексном, а не точечном подходе.

Для практика, выбирающего поставщика, главная инновация – это стабильность. Стабильность качества от партии к партии, стабильность химического состава, стабильность геометрических параметров. Всё остальное – интересные опции. И лучший показатель такой стабильности – не последний сертификат, а объекты, смонтированные 5-7 лет назад, которые до сих пор выглядят как новые. Вот их и стоит искать и изучать, это и будет конечный вердикт всем заводским ?инновациям?.