Китайские 4 мм панели: инновации и долговечность?

2026-01-01

Когда слышишь про ?китайские 4 мм панели?, первое, что приходит в голову многим заказчикам — это вопрос цены. И сразу же за ним, часто невысказанный, — сомнение в долговечности. Мол, тонковато, да и Китай… Знакомый стереотип? На деле же, всё упирается не в миллиметры сами по себе, а в то, что скрыто внутри этой толщины и как она достигнута. Я много лет работаю с композитными материалами, и для меня ключевой момент — это не просто цифра в спецификации, а конкретный состав сердцевины, качество покрытия и, что крайне важно, технология производства. Вот об этом и поговорим, отбросив общие фразы.

Миф о толщине: почему 4 мм — это не всегда ?слабо?

Давайте сразу расставим точки над i. Толщина 4 мм для алюминиевой композитной панели (АКП) — это вполне рабочий, часто оптимальный параметр для целого ряда фасадных и интерьерных решений. Основное заблуждение — напрямую связывать толщину с прочностью на изгиб. На самом деле, жесткость панели в большей степени определяет сердцевина. Если внутри — качественный, плотный полиэтилен (ПЭ) или, что лучше, минеральный наполнитель, то панель будет ?играть? совсем иначе, чем с дешевой рыхлой сердцевиной, даже если та nominally толще.

Вспоминается один проект лет пять назад. Заказчик настоял на более толстых, но откровенно бюджетных панелях с низкоплотным ПЭ. Через два сезона — волны на фасаде, причем в тех местах, где этого быть не должно. Переубедить его изначально не удалось, он смотрел только на цифру и ценник. После этого случая я всегда прошу образцы на разлом или, как минимум, данные по плотности наполнителя. Это нагляднее любой рекламы.

Так что, когда видите 4 мм панели, первый вопрос должен быть не ?Почему так тонко??, а ?Что внутри и как сделано??. Инновации здесь как раз и крутятся вокруг разработки новых составов сердцевины — антипиреновых, с повышенной плотностью, которые при стандартной толщине дают характеристики, сравнимые с более массивными, но устаревшими образцами.

Инновации: от сырья до покрытия

Под инновациями в этом сегменте я понимаю не абстрактные ?нанотехнологии?, а вполне конкретные, ощутимые улучшения. Китайские производители, особенно те, кто ориентирован на экспорт и серьезные проекты, сделали огромный скачок в двух направлениях: стабильность сырья и качество финишного слоя.

Раньше главной головной болью была разнотонность партий. Привезли панели на объект, смонтировали часть фасада, а следующая поставка — оттенок на полтона отличается. Сейчас лидеры рынка, такие как те, с кем работает ООО Сычуань Синьфэн Юанда Технология Металла (их сайт, кстати, полезно изучить для понимания ассортимента: https://www.xfydmetal.ru), вышли на очень высокий контроль цвета. Это достигается современными линиями нанесения покрытий PVDF (поливинилденфторид). Речь не просто о наличии такого покрытия, а о точной технологии его полимеризации.

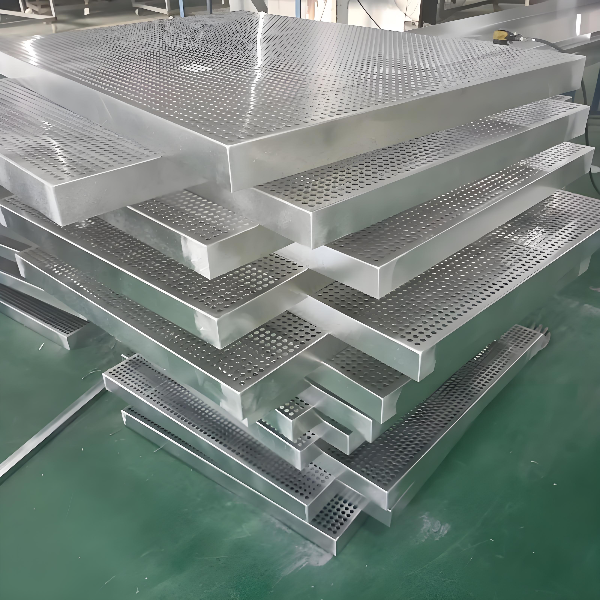

Второй момент — это как раз обработка самой панели. Компания ?Синьфэн Юаньда? позиционирует глубокую переработку как ключевое направление. На практике это означает, что они могут поставлять не просто листы, а готовые, точно раскроенные кассеты с уже загнутыми кромками, готовые к монтажу. Это и есть реальная инновация для подрядчика — снижение трудозатрат и риска брака на объекте. Такая услуга говорит о серьезных технических возможностях завода.

Долговечность под вопросом: где слабые места?

Долговечность — это, конечно, священный Грааль. Гарантии производителей в 15-25 лет — это хорошо, но они справедливы только при соблюдении условий. Основные враги алюминиевых композитных панелей — не мороз и не жара сами по себе, а их циклическое воздействие в сочетании с ультрафиолетом и возможным попаданием влаги внутрь.

Самое уязвимое место — торец. Если кромка плохо обработана или повреждена при монтаже, влага попадает в сердцевину. Зимой она замерзает, расширяется — и начинается процесс расслоения, ?пузырения?. Видел такое на панелях сомнительного происхождения, где защитная пленка на кромке была единственным ?барьером?. Поэтому сейчас так ценятся панели с гидрофобной или герметизированной кромкой от производителя.

Еще один нюанс, о котором мало говорят, — это поведение панели на сложных криволинейных поверхностях. 4-миллиметровую панель гнуть, в принципе, можно, но здесь критически важна пластичность сердцевины и адгезия (сцепление) между слоями. Неудачная попытка создать радиус может привести к микротрещинам в покрытии, которые проявятся не сразу. Всегда требуйте у поставщика технические данные по минимальному радиусу изгиба для конкретной марки панели — это показатель качества композита.

Практический выбор: на что смотреть при заказе

Исходя из вышесказанного, мой алгоритм выбора прост. Во-первых, забыть про ?панели из Китая? как про что-то однородное. Нужно выбирать не страну, а конкретного производителя и конкретную линейку продуктов. Запросите у поставщика, например, у той же ?Синьфэн Юаньда?, не просто сертификаты, а протоколы испытаний на горючесть (класс пожарной опасности — отдельная большая тема), адгезию, сопротивление удару.

Во-вторых, обязательно запросите образец. Не маленький квадратик, а хотя бы 30х30 см. Его можно попробовать на изгиб, рассмотреть срез, оценить качество окраски и полимерного слоя. Обратите внимание на равномерность окраски на ребре. Если видите подтеки или неравномерность — это красный флаг.

В-третьих, уточните, что входит в поставку. Готовые кассеты — это один уровень цены и ответственности. Листы — другой. Если берете листы, заранее продумайте, кто и на каком оборудовании будет их резать и гнуть. Плохая механическая обработка сводит на нет все преимущества даже самой лучшей панели.

Заключение: баланс параметров, а не погоня за одним из них

Так что, возвращаясь к заглавному вопросу. Да, современные китайские 4 мм панели могут быть и инновационными, и долговечными. Но это не данность, а результат осознанного выбора. Это не про ?самые дешевые?, а про оптимальное соотношение: качество сердцевины, проверенное покрытие (тот же PVDF от известного производителя сырья, например), и грамотная логистика с поставкой.

Компании вроде сычуаньской ?Синьфэн Юаньда?, делающие ставку на глубокую переработку и экологичные материалы, как раз и показывают вектор развития отрасли. Это уже не просто производство листов, а создание готового строительного решения. Для нас, практиков, это удобнее и, в конечном счете, надежнее.

Поэтому итог такой: 4 мм — это нормально. Но ключ к успеху — в деталях, которые не видны на готовом фасаде. Смотрите на срез, спрашивайте про испытания, требуйте образцы и работайте с поставщиками, которые готовы в этом диалоге участвовать, а не просто отгружать коробки. Тогда и долговечность будет не на бумаге, а на стене вашего объекта.