Китайские A-класс панели: инновации?

2026-01-17

Когда слышишь ?китайские A-класс панели?, первое, что приходит в голову — это, конечно, цена. И это главное заблуждение. Многие думают, что за ?А-классом? скрывается лишь маркетинг, а на деле — тот же ?Б? или ?В?. Я тоже так думал, пока лет десять назад не начал плотно работать с поставщиками из Сычуани и Гуандуна. Оказалось, разница не в названии, а в том, что происходит на стадии сырья и в процессе прессования. Но и инновацией это можно назвать лишь с огромной оговоркой. Чаще — это доведение до ума уже известных процессов, но с таким упорством, на которое западные производители часто не готовы.

Что скрывается за буквой ?А? на самом деле?

В наших спецификациях ?А-класс? — это в первую очередь стойкость к огню. По китайскому GB 8624 — это негорючий материал. Но вот нюанс: чтобы добиться этого в композитной панели с алюминиевыми листами и полимерным сердечником, нужно либо использовать дорогой минеральный наполнитель, либо радикально менять химию полимера. Многие заводы идут по первому пути, но тогда страдает гибкость и легкость обработки. Настоящий ?А-класс? — это всегда компромисс, и его рецептура — главный секрет завода.

Я помню, как в 2018 году мы тестировали партию панелей от одного известного производителя из Фошани. По сертификатам — сплошной ?А-класс?. На практике — при резке чувствовался характерный запах, а при точечном нагреве тыльной стороны панель начинала дымиться. Оказалось, они использовали так называемый ?улучшенный огнестойкий полиэтилен? с добавками, который формально проходил по нижней границе теста. Это был не обман, но и не полноценное решение. После этого мы стали всегда требовать не только сертификат, но и протоколы независимых испытаний конкретной партии, желательно из европейской лаборатории.

Сейчас ситуация лучше. Лидеры рынка, особенно те, кто работает на крупные проекты в Европу и Ближний Восток, вынуждены соблюдать стандарты жёстче китайских. Именно здесь и появляется та самая ?инновация? — не в создании нового материала с нуля, а в технологическом контроле. Например, контроль дисперсии антипиренов в сердечнике. Если добавка распределена неравномерно, в панели образуются слабые точки. Решение — в модернизации экструдеров и систем смешивания. Казалось бы, мелочь, но именно такие мелочи и определяют класс.

Опыт из цеха: где рождается качество, а где — проблемы

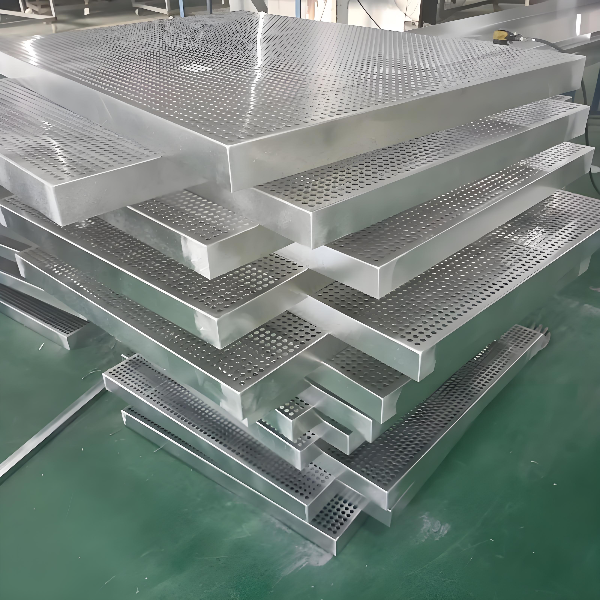

Любая инновация мертва без производственной культуры. Самый показательный этап — подготовка поверхности алюминия перед нанесением покрытия PVDF. Видел на разных заводах: где-то это автоматизированная линия с многоступенчатой химической промывкой и сушкой в инертной атмосфере, а где-то — ручная обработка в ваннах с последующей сушкой на воздухе. Разница в адгезии покрытия проявится не сразу, а через 3-5 лет в агрессивной городской среде.

Ещё один критический момент — калибровка валков после нанесения клея. Если зазор между валками не идеален, толщина клеевого слоя между алюминием и сердечником будет ?плавать?. Это ведёт к внутренним напряжениям, а потом — к волнообразованию на фасаде или, что хуже, к расслоению. Однажды мы получили рекламацию из Казани именно по этой причине. При разборе выяснилось, что на заводе в тот день меняли валки и оператор не провёл контроль калибровки по всей ширине линии. Мелочь? Для конечного заказчика — огромная проблема.

Поэтому, когда говорят про инновации, я всегда смотрю не в отдел R&D, а в цех. Настоящий прогресс — это когда технологическая карта не висит на стенке, а выполняется каждым оператором. Китайские заводы, которые вышли на мировой уровень, добились этого жёстким внутренним контролем. Например, у того же Сычуань Синьфэн Юаньда, о котором чуть позже, на линии по производству A-класс панелей стоит система лазерного сканирования для контроля плоскостности сразу после прессования. Дефектная панель отправляется в переплавку автоматически. Это и есть практическая инновация, которая экономит время и деньги всем.

Кейс: неочевидный путь к устойчивости

Хочу привести пример, который выходит за рамки простого обсуждения сертификатов. Несколько лет назад мы сотрудничали с компанией ООО Сычуань Синьфэн Юаньда Технология Металла. На их сайте xfydmetal.ru указано, что они сделали акцент на глубокой переработке металлов и стекла, а обработка алюминиевых композитных панелей стала для них новым ключевым направлением. Это важный момент: они пришли не с нуля, а с багажом опыта в смежных областях.

Их подход к инновациям в панелях был для меня нестандартным. Вместо того чтобы гнаться за ультра-тонкими или сверхлёгкими решениями, они сфокусировались на полном цикле. А именно — на рециклинге обрезков и брака. Они разработали (или, скорее, адаптировали) технологию, позволяющую отделять алюминиевые листы от полимерного сердечника в отходах производства. Алюминий пускают обратно в плавку, а полимер с минеральными наполнителями — на производство технических изделий. Для Китая, где с экологическими нормами всё строже, это оказалось стратегически верным ходом.

Внедрение этой системы замкнутого цикла на их основном заводе в Сычуани позволило им не только снизить себестоимость (экономия на сырье и утилизации), но и получить серьёзное конкурентное преимущество при участии в ?зелёных? проектах в Европе. Их панели, может, и не стали технологическим прорывом века, но их производство стало значительно устойчивее. И для многих архитекторов сегодня это даже важнее, чем marginal improvement в технических характеристиках. Это тот случай, когда инновация лежит в плоскости процесса, а не продукта.

Подводные камни ?новых технологий?

В погоне за маркетингом некоторые производители начинают ?инновационировать? там, где не надо. Одна из модных тенденций — нанокерамические покрытия для дополнительной защиты от загрязнений. Звучит впечатляюще. Но на практике, если основное покрытие PVDF нанесено с нарушениями, никакая нанокерамика не спасёт. Более того, я видел образцы, где такое дополнительное покрытие со временем мутнело микротрещинами, потому что коэффициент температурного расширения у него и у основного слоя отличался.

Другая история — это сверхвысокий глянец (HGL). Добиться стабильного, однородного зеркального блеска на большой партии — адская задача. Малейшая пыль в цехе, колебания температуры в печи полимеризации — и вот у тебя на панели матовая полоса. Многие китайские заводы научились делать отличный мат, но с глянцем до сих пор проблемы. Инновация здесь — не в формуле краски, а в чистоте производства. И это, пожалуй, самая дорогая инновация — строительство ?чистых? цехов с климат-контролем.

Вывод прост: когда вам предлагают ?уникальную технологию? в панелях, спросите, как она влияет на стабильность базовых параметров — огнестойкость, адгезию, плоскостность. Если ответ туманный — это повод насторожиться.

Итак, инновации или эволюция?

Возвращаясь к заглавному вопросу. Является ли массовое производство качественных китайских A-класс панелей инновацией? Скорее нет, если говорить о фундаментальных открытиях. Это блестящая инженерная и производственная эволюция. Они взяли известные миру технологии, материалы и стандарты и довели их массовое исполнение до высокого, предсказуемого уровня. Это колоссальная работа по оптимизации, контролю качества и адаптации под запросы глобального рынка.

Настоящие же инновации, на мой взгляд, сегодня смещаются в сторону экологии жизненного цикла продукта, как в примере с Синьфэн Юаньда, и в цифровизацию. Ведение цифрового досье для каждой партии сырья, каждой панели (что-то вроде QR-кода с историей производства) — вот что будет следующим шагом. Это позволит отслеживать поведение материала на объекте десятилетиями и, в конечном счёте, совершенствовать его.

Поэтому, выбирая панели, смотрите не на громкие слова, а на историю завода, его портфолио реальных сложных объектов и — что самое важное — на готовность предоставить прозрачные данные. Инновация сегодня — это не секретный ингредиент, а открытость и ответственность за каждый квадратный метр своей продукции. В этом, пожалуй, китайские производители сделали самый большой рывок за последние десять лет.