Китай: инновации в монтаже АКП?

2026-01-19

Когда слышишь ?инновации в монтаже АКП из Китая?, первое, что приходит в голову — это, наверное, какая-нибудь новая супер-машина или робот-укладчик. Но реальность, как обычно, куда прозаичнее и интереснее. Часто за громкими словами скрывается не революция, а медленная, кропотливая работа над деталями, которую не заметишь, пока сам не упрёшься в проблему на объекте. И главная инновация, о которой мало говорят, — это не столько инструменты, сколько подход к процессу в целом.

От ?железа? к системе: что на самом деле меняется

Раньше всё упиралось в качество самой панели. Сейчас, с приходом на рынок таких производителей, как Синьфэн Юаньда, которые делают упор на глубокую переработку, качество материала стало почти данностью. Проблема сместилась. Теперь узкое место — это стык, подготовка основания и, как ни странно, человеческий фактор. Инновации пошли по пути систематизации: не просто продать панели, а продать готовое техническое решение с чётким алгоритмом действий.

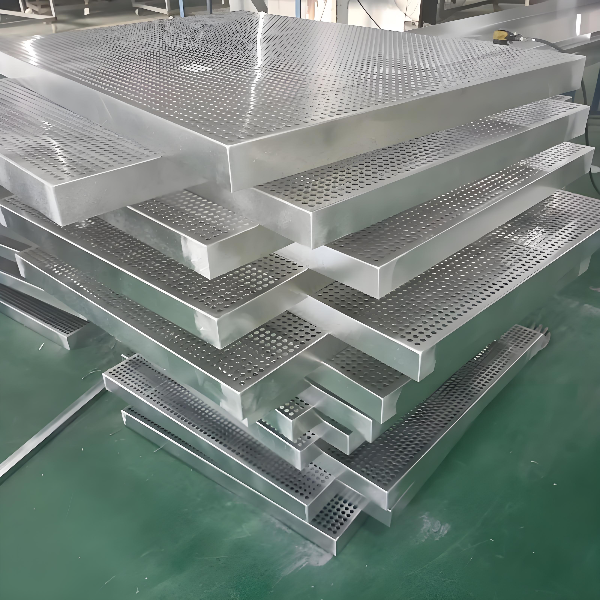

Взять, к примеру, системы скрытого крепления. Китайские инженеры не изобрели их заново, но они радикально удешевили и адаптировали под массовое строительство. Раньше такие системы были прерогативой дорогих европейских проектов. Сейчас же комплектующие — направляющие, клипсы, зажимы — производятся такими серийными партиями, что их можно применять на типовой жилой застройке. Но здесь и кроется ловушка: дешёвый крепёж требует идеально ровного основания. Малейший перекос — и вся элегантность системы идёт насмарку, панель ?играет?. Приходится тратить больше времени на подготовку стены, что часто не заложено в смете.

Поэтому главный сдвиг, который я наблюдаю, — это интеграция услуг. Взять ту же компанию ООО Сычуань Синьфэн Юанда Технология Металла. Они не просто металл перерабатывают и панели штампуют. Их сайт показывает, что они активно развивают именно глубокую переработку, включая подготовку деталей под конкретный проект. То есть, ты можешь получить не просто листы АКП, а уже нарезанные в размер комплекты с подготовленными пазами под конкретную систему крепления. Это уже другой уровень. Это сокращает количество ошибок на месте, но требует от проектировщика и монтажника чёткого следования предоставленной схеме. Свободы для импровизации меньше.

Инструмент: эволюция, а не революция

Про режущий инструмент можно много говорить. Да, появились более долговечные твердосплавные диски, оптимизированные именно под композит — чтобы меньше рвать задний слой. Но это не главное. Куда важнее стал инструмент для разметки и контроля. Лазерные нивелиры, которые раньше были в диковинку на каждой второй площадке, теперь стали стандартом даже для небольших бригад. Потому что без них ту самую систему скрытого крепления не соберёшь.

А вот с терморезкой — интересная история. Её продвигают как инновацию для чистого реза без заусенцев. Пробовали. Да, край идеальный. Но! На открытом воздухе, особенно при ветре, контролировать температуру очень сложно. Перегрел — оплавился внутренний слой полимера, появилась внутренняя деформация, которая вылезет позже. Недостаточно нагрел — рвёшь материал. Плюс вопрос безопасности и скорости. Для цеха — отлично. Для фасада 20-этажки — сомнительно. Чаще возвращаемся к проверенному фрезеру с пылеотсосом, но с более продуманными шаблонами.

И ещё один момент — инструмент для гибки. Создание гнутых фасадов из АКП — это всегда вызов. Китайские производители стали предлагать не просто листы, а предварительно отконтуренные заготовки для простых радиусов. Но для сложных форм на месте всё равно нужны гибочные станки. Их конструкция стала проще и модульнее. Раньше это была стационарная машина, теперь часто — это набор валов и упоров, которые можно собрать прямо на объекте для конкретного изгиба. Удобно, но требует от мастера понимания физики процесса, предела прочности конкретной панели.

Люди и логистика: неочевидные точки роста

Самая большая инновация, которую не внедрить никаким техзаданием, — это изменение в головах. Раньше монтажник АКП был универсальным солдатом: он и резал, и крепил, и герметизировал. Сейчас процесс пытаются разделить на этапы, как на конвейере. Один отвечает за разметку и установку каркаса, другой — за раскрой, третий — за непосредственную фиксацию. Это повышает скорость, но убивает ответственность за конечный результат. Видел объекты, где из-за такого разделения возникали дикие ошибки, потому что ?раскройщик? не видел нюансов основания, на которое потом будут ставить его панели.

Логистика — отдельная песня. Инновация здесь в упаковке. Всё чаще панели поставляются не просто в плёнке на паллете, а в индивидуальных картонных уголках, с чёткой маркировкой по позициям в проекте. Это, конечно, плюс. Но это требует от заказчика (то есть нас) предоставления идеально точных монтажных схем заранее. Любая последующая корректировка проекта ведёт к хаосу на площадке. Получается, что жёсткая система требует жёсткой дисциплины на всех этапах, от архитектора до разнорабочего.

И про погоду. Кажется, при чём тут инновации? А при том, что новые клеевые составы и герметики, которые активно приходят из Китая вместе с панелями, имеют очень узкий температурный и влажностный диапазон применения. Написано: ?от +5 до +30?. Раньше на старых составах можно было работать и при нуле, просто время полимеризации увеличивалось. Сейчас при +4 клей может просто не схватиться. Приходится ждать, греть зону работы тепловыми пушками — дополнительные затраты. Прогресс? В лаборатории — да. На северной стройке в октябре — проблема.

Кейс: когда ?умная? система дала сбой

Хочу привести пример из практики, недавний. Заказ — фасад торгового центра, сложная геометрия с чередованием выпуклых и вогнутых секций. Использовали как раз систему скрытого крепления от крупного китайского поставщика, похожего на Синьфэн Юаньда по подходу. Всё было идеально: деталировка, схемы, крепёж. Но в техзадании упустили один момент — коэффициент линейного расширения алюминия при нашем перепаде температур от -30 зимой до +35 на солнце летом.

Система крепления была жёсткой, без достаточных температурных зазоров. Панели привезли, смонтировали осенью при +10. Летом послышался треск — на самых длинных секциях панели начали ?давить? друг на друга, выгибаться в стыках. Пришлось срочно демонтировать каждую вторую панель, фрезеровать пазы, увеличивая зазор, и ставить обратно. Инновационная система не учла местных условий. Теперь мы всегда требуем от поставщика расчёт именно на наш температурный диапазон, а не на абстрактный ?стандартный?.

Этот случай показал, что любая, даже самая продуманная система, требует адаптации. Китайские производители дают отличный, технологичный ?конструктор?. Но собирать его и нести ответственность за конечную сборку всё равно приходится нам, на месте. Слепое следование инструкции без понимания физики процесса ведёт к проблемам.

Куда всё это движется? Взгляд из цеха

Если говорить о трендах, то я вижу движение в сторону ещё большей префабрикации. Будут поставлять не просто нарезанные панели, а целые готовые модули — уже собранные в цеху фрагменты фасада с интегрированным утеплителем и даже инженерными коммуникациями. Осталось только поднять и закрепить на каркасе. Это резко сократит время монтажа и зависимость от погоды, но взвинтит требования к точности строительства каркаса и грузоподъёмной технике.

Второй тренд — цифровизация сопровождения. QR-код на упаковке, ведущий на облако с 3D-моделью именно этой панели, её местом в проекте и видеоинструкцией по монтажу. Это уже тестируется. Звучит здорово, но опять же упирается в наличие стабильного интернета на площадке и в желание монтажника сканировать этот код, а не действовать по привычке.

И, наконец, экология. Компании вроде Синьфэн Юаньда уже заявляют об этом в своей философии — переработка, экоматериалы. Думаю, давление в этом направлении будет расти. Появятся новые типы сердцевин, более безопасные при пожаре и легче утилизируемые. Но их внедрение опять столкнётся с консерватизмом рынка и ценой. Инновации в монтаже — это всегда баланс между новыми возможностями и старыми ограничениями. Самые успешные из них — те, что решают конкретную проблему на площадке, а не просто выглядят технологично на бумаге.