Китай: инновации в монтаже алюминиевых панелей?

2026-01-17

Когда слышишь про инновации в монтаже, сразу думаешь о роботах или умных системах. Но в Китае часто всё иначе. Самые значимые изменения иногда прячутся не в технологическом прорыве, а в переосмыслении подхода, логистики и даже рутинных операций на объекте. Многие ждут революции, а она уже происходит в деталях — в способах крепления, подготовке подконструкции и, что важно, в интеграции производства и монтажа. Вот об этом, скорее, и стоит поговорить.

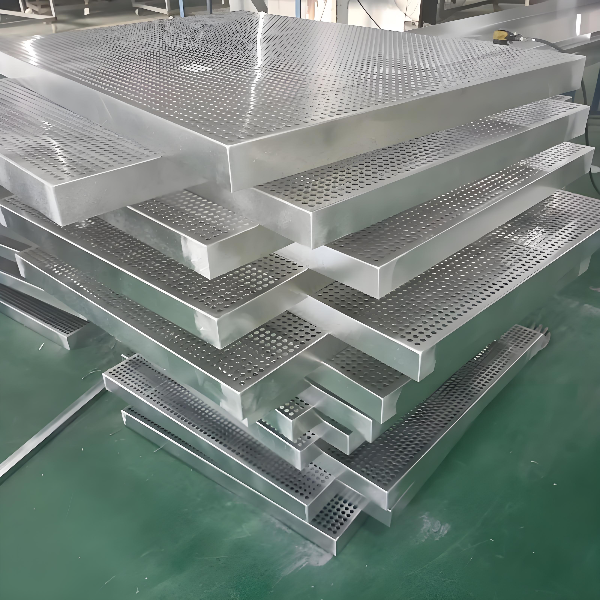

Не только панель: система как единое целое

Раньше, да и сейчас во многих местах, работа строится так: закупили панели, потом отдельно — крепёж, профиль, герметики. Монтажники на месте пытаются собрать это воедино. Основная проблема — стыковка элементов от разных производителей. Зазоры, напряжения, коррозия узлов. В Китае уже несколько лет сильный тренд — поставка не просто материала, а готовой системы. Это значит, что панель, кронштейны, направляющие, термоизолирующие прокладки и даже специфический инструмент для подгонки проектируются и производятся с расчётом друг на друга.

Возьмём, к примеру, компанию из Сычуани — ООО Сычуань Синьфэн Юанда Технология Металла. На их сайте xfydmetal.ru видно, что они позиционируют глубокую переработку как ключевое направление. Это не просто слова. Под ?глубокой переработкой? в контексте алюминиевых композитных панелей (АКП) они понимают как раз создание таких комплексных решений. Их опыт в экологичных строительных материалах сместился в сторону обеспечения полного цикла: от проектирования специфического сплава или покрытия для панели до разработки скрытой системы крепления, которая минимизирует теплопотери в узле. Это и есть их инновация — в системности.

Практический вывод? Монтаж ускоряется в разы. Бригада не тратит время на подрезку профиля ?на глаз? или поиск переходников. Все элементы имеют маркировку, а в комплекте идёт не просто схема, а подробная digital-инструкция (QR-код на упаковке ведёт на портал с 3D-моделями узлов). Качество? Стабильнее. Потому что риски, связанные с ?человеческим фактором? и несовместимостью, снижены на этапе проектирования завода.

Монтаж ?с колёс? и логистические хабы

Ещё один момент, который часто упускают из виду — логистика к месту монтажа. Китай — огромная страна со сложной инфраструктурой. Инновацией здесь стала не столько техника, сколько организация. Появилась практика pre-assembly. Крупные производители, включая Синьфэн Юаньда, организуют хабы в ключевых регионах (например, рядом с мегаполисами вроде Чунцина или Сианя). На эти хабы с завода приходят не просто пачки панелей, а уже подобранные в определённой последовательности комплекты для конкретного фасада, часто с частично собранными угловыми или сложными элементами.

Что это даёт? Грузовик приезжает на объект, и разгрузка идёт не хаотично, а в порядке, обратном монтажу. Первыми выгружаются панели для верхних этажей. Монтажники сразу начинают работу, не перекладывая тонны материала по строительным лесам. Это радикально снижает сроки и риск повреждения материала. Я сам видел объект в Чэнду, где 20-этажное здание ?одели? в АКП за рекордные сроки именно благодаря такой схеме. Но и здесь есть нюанс: такой подход требует безупречной работы проектного отдела и жёсткого контроля качества на этапе комплектации. Одна ошибка в маркировке — и весь процесс встанет.

Это, кстати, та самая ?техническая возможность?, которую упоминает в своём описании сычуаньская компания. Без отлаженного IT-обеспечения и чёткого менеджмента цепи поставок такая инновация просто невозможна.

Крепёж: от простого к ?умному?

Давайте о мелочах, которые решают всё. Крепёж. Казалось бы, что тут можно изобрести? Стальная или алюминиевая заклёпка, анкер. Однако инновации и здесь. Во-первых, массовый переход на композитные и нержавеющие элементы крепления даже для стандартных объектов. Это не дань моде, а реакция на печальный опыт: дешёвый стальной крепёж в агрессивной городской среде (кислотные дожди, смог) мог за 3-5 лет привести к коррозионным потёкам на фасаде.

Во-вторых, появились так называемые ?плавающие? кронштейны. Их особенность — в возможности микроподстройки в трёх плоскостях уже после фиксации несущего профиля к стене. Это спасает ситуацию, когда геометрия самой стены новостройки далека от идеала (а такое, увы, часто). Раньше монтажники выходили из положения, подкладывая куски металла или пластика, что создавало точки напряжения. Сейчас кронштейн имеет регулировочный винт и паз, позволяющий сместить профиль на +/- 15 мм. Мелочь? Для того, кто выравнивал каркас неделю, — огромный прогресс.

Интересно, что такие решения часто рождаются из обратной связи с монтажными бригадами. Производители вроде Xin Feng Yuan Da активно собирают такие полевые замечания и дорабатывают конструкции. Это не всегда патентные технологии, но именно такие усовершенствования и составляют суть практических инноваций в монтаже.

Ошибки и тупиковые ветви

Не всё, что пробуют, приживается. Был период, когда многие китайские производители, вдохновившись европейским опытом, пытались внедрить системы полностью скрытого безклеевого крепления для высотных зданий. Красиво, минималистично. Но столкнулись с жёсткими реалиями: ветровые нагрузки в прибрежных и сейсмически активных регионах Китая (а строят много именно там) оказались выше расчётных. Несколько громких случаев деформации и даже отрыва панелей на этапе эксплуатации заставили пересмотреть подходы.

Теперь тренд — комбинированные системы. Скрытый крепёж плюс точечная механическая фиксация в ключевых узлах или использование специальных конструкционных клеёв в дополнение к механике. Это увеличивает трудоёмкость монтажа, но даёт необходимый запас прочности. Это пример того, как инновация, скопированная без учёта локальных условий, не работает. Пришлось адаптировать, искать гибридные решения. Сейчас это направление активно развивается, и компании с серьёзными техническими возможностями, как раз такие как Сычуань Синьфэн Юанда, ведут собственные испытания таких гибридных систем в аэродинамических трубах и на вибростендах.

Ещё один провальный эксперимент — попытка максимальной автоматизации монтажа с помощью дронов или роботизированных платформ. На полигоне — да, выглядело футуристично. Но на реальной стройплощадке с её хаосом, постоянными изменениями и необходимостью оперативного принятия решений человеком роботы оказались беспомощны. Сейчас от этой идеи практически отказались, сконцентрировавшись на вспомогательных функциях: доставке панелей на этаж с помощью автоматизированных подъёмников с ЧПУ.

Экология как драйвер изменений

Упоминание об экологичных материалах в описании компании — не просто маркетинг. Это реальный драйвер для инноваций в монтаже. Речь о двух аспектах. Первый — сами материалы. Внедрение панелей с повышенным содержанием рециклированного алюминия (до 85%) и полимерных сердечников на биологической основе. Они по-разному ведут себя при температурных деформациях, требуют корректировки монтажных зазоров. Пришлось разрабатывать новые таблицы расчётов для монтажников.

Второй аспект — процесс. Инновацией стало стремление к безотходному монтажу. Обрезки панелей, защитная плёнка, упаковка — всё это раньше летело в мусорный контейнер на объекте. Сейчас многие серьёзные подрядчики, работающие с ответственными поставщиками, обязаны вести раздельный сбор. Более того, некоторые системы крепления проектируются так, чтобы минимизировать необходимость подрезки панели по месту. Это влияет на архитектурную графику, заставляя проектировщиков и производителей тесно сотрудничать ещё на стадии эскиза.

Такая комплексная экологичность — от сырья до утилизации отходов с объекта — становится конкурентным преимуществом. И монтажные бригады проходят дополнительное обучение, чтобы работать с этим. Это уже не просто ?установить панель?, это — часть более крупного процесса устойчивого строительства. И в этом, пожалуй, самая глубокая инновация: изменение самой философии работы от разовой операции к звену в ответственном цикле.

Так что, возвращаясь к заглавному вопросу. Да, инновации в монтаже алюминиевых панелей в Китае есть. Но искать их стоит не в фантастических роботах, а в продуманной системности, логистике, адаптации крепежа под реальные условия и в растущем слиянии экологических требований с практикой строительства. Это менее зрелищно, но гораздо эффективнее в долгосрочной перспективе. И именно компании, которые, подобно ООО Сычуань Синьфэн Юанда Технология Металла, сделали ставку на глубокую переработку и полный цикл, задают здесь тон.